基于ERP系统的生产计划流程优化与排产步骤简化——蓝鲸数字化工厂咨询实践

在现代制造业中,高效、精准的生产计划与排产是企业提升运营效率、降低库存成本、快速响应市场变化的核心能力。传统依赖人工经验、Excel表格的排产方式已难以适应多品种、小批量、短交期的生产环境。ERP(企业资源计划)系统作为企业信息集成的中枢,为生产计划的合理制定与排产步骤的简化提供了强大的数字化工具与流程框架。蓝鲸数字化工厂咨询团队结合丰富的IT与软件咨询经验,提出以下基于ERP系统优化生产计划流程的关键路径与实践策略。

一、 建立数据驱动的计划基础:主数据与需求管理

合理的计划始于准确、一致的数据。ERP系统首先帮助企业整合与规范核心主数据:

- 物料主数据:建立完善的物料编码、BOM(物料清单)和工艺路线,确保产品结构、加工步骤的准确性。

- 资源主数据:清晰定义生产线、工作中心、设备、模具及关键工人的能力与日历,这是产能评估的基础。

- 需求管理:通过ERP的销售订单、预测模块整合市场需求,形成统一、可追溯的需求源,作为主生产计划(MPS)的输入。

二、 构建层次化、一体化的计划流程

ERP系统通常支持从长期到短期、从宏观到微观的层次化计划体系:

- 销售与运营计划(S&OP):在ERP高阶模块或集成BI工具支持下,进行产销协同,平衡需求与供应能力,制定产品族层面的中长期规划。

- 主生产计划(MPS):将S&OP结果转化为具体成品或关键部件的生产计划,明确“生产什么、生产多少、何时完成”。ERP的MPS模块能进行粗能力校验(RCCP),提前识别产能瓶颈。

- 物料需求计划(MRP):ERP的核心功能之一。基于MPS、现有库存、在途量、BOM及提前期,自动计算出自制件、采购件的净需求与计划订单建议,确保物料供应与生产节拍同步。

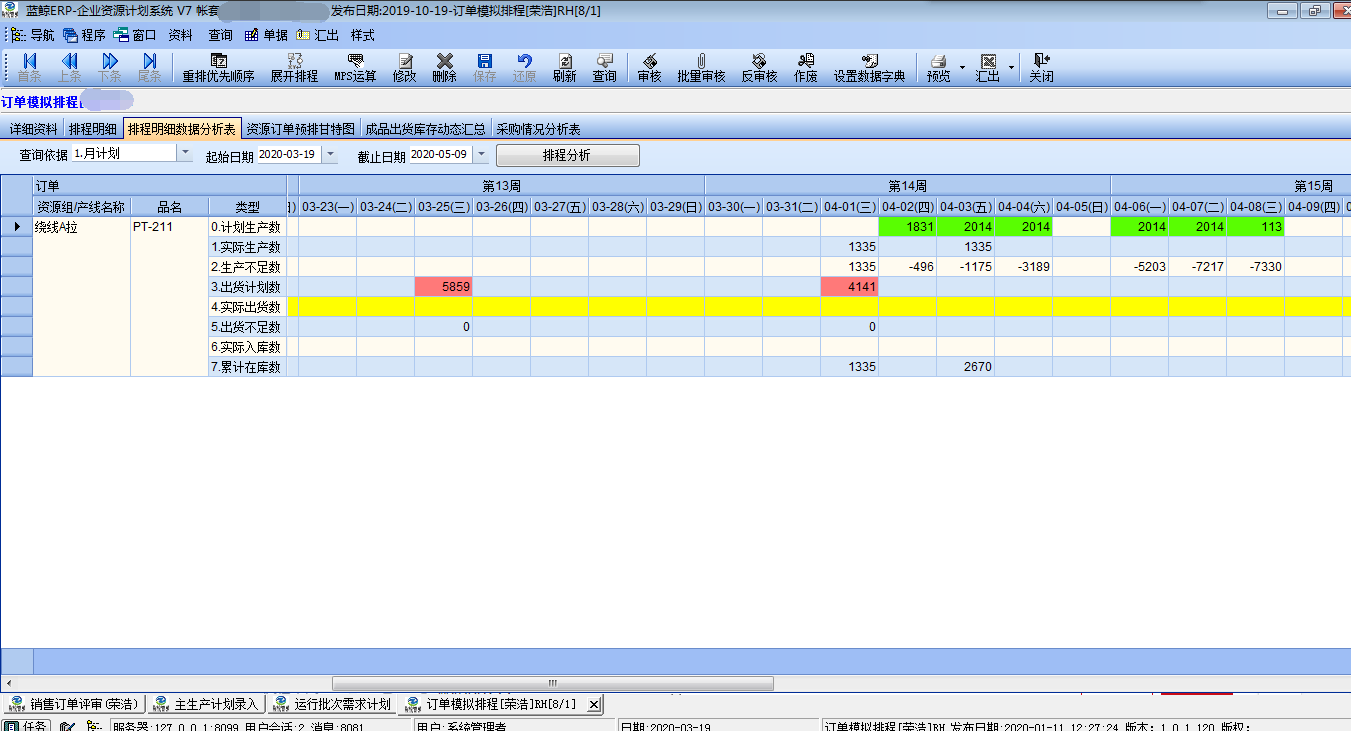

- 车间作业计划/详细排程:这是“简化排产步骤”的关键环节。传统复杂的手工排产可被ERP的车间管理或高级计划与排程(APS)模块替代。

三、 简化排产步骤的核心策略:ERP与APS的深度应用

排产步骤的简化并非减少必要环节,而是通过自动化、可视化与智能化提升效率与准确性。

- 自动排程与规则引擎:在ERP车间模块或集成APS系统中,设定优先级规则(如交期最早、最短加工时间)、优化目标(如换线最少、设备利用率最高),系统可自动生成初始排程,大幅减少人工计算与调整时间。

- 可视化甘特图与拖拽调整:提供直观的甘特图界面,展示设备、订单、工序的时间占用。计划员可通过简单的拖拽操作应对急单插入、设备故障等突发情况,系统自动重排后续工序并联动更新物料需求。

- 实时产能与状态监控:通过ERP与MES(制造执行系统)的集成,实时获取车间设备状态、在制品进度、工人报工数据。排产计划基于真实产能与进度动态调整,避免计划与执行脱节。

- 模拟分析与多方案比较:面对订单变化或资源约束,可在系统中进行“如果-那么”模拟排程,快速评估不同方案对交期、产能负荷的影响,辅助管理者做出科学决策。

四、 保障流程顺畅运行的关键支撑

- 流程制度化与角色明确:在ERP系统中固化审批流与权限,明确计划、生产、采购、仓库等部门的职责与协同节点。

- 持续的数据维护与反馈:确保BOM、工艺路线、工时等数据的准确性,建立计划执行反馈闭环,利用实际数据持续优化计划参数。

- 人员培训与意识转变:引导计划人员从“手工调度员”转变为“系统规则制定者与异常管理者”,充分利用系统能力。

蓝鲸数字化工厂咨询认为,通过ERP系统合理构建生产计划流程,并深度融合自动化排产工具,企业能够将生产计划从一项繁琐、滞后的日常作业,转变为一项前瞻、敏捷、优化的核心战略职能。这不仅简化了排产的操作步骤,更从根本上提升了计划的科学性与响应速度,为打造柔性、高效的数字化工厂奠定坚实基础。

如若转载,请注明出处:http://www.51guoyue.com/product/29.html

更新时间:2026-02-24 14:35:58